Las microfibras se utilizan regularmente para el control de agrietamiento por retracción plástica, pero estas no aportan capacidad estructural al concreto.

Durante el proceso constructivo de proyectos residenciales, comerciales e industriales, las microfibras sintéticas son utilizables en gran parte de las estructuras de concreto, especialmente en grandes superficies, que durante su proceso constructivo se ven expuestas a cambios de temperatura, variaciones de humedad, corriente de aire y rayos solares directos.

FIBRAS SINTÉTICAS EN PROYECTOS

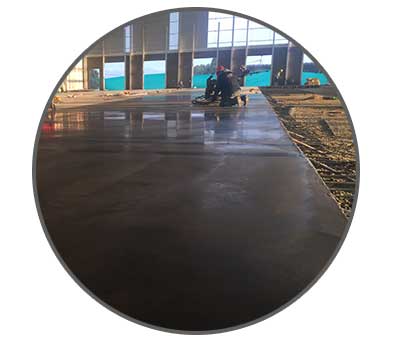

Estas condiciones son frecuentes en placas de concreto, pisos industriales, pavimentos en concreto y grandes superficies recubiertas con morteros de bajo espesor.

Las macro fibras sintéticas se utilizan para controlar grietas por temperatura o para mejorar el desempeño post-agrietamiento de los elementos de concretos sometidos a flexión y tensión, lo cual permite reemplazar en un buen numero de aplicaciones la malla electrosoldada y las barras de acero.

Sabiendo que el concreto convencional es resistente a la compresión, pero relativamente débil a tensión, estos concretos requieren de un componente que ayude a soportar los esfuerzos a tensión y flexión causados por las cargas ultimas (Contracción y temperatura) después del agrietamiento.

FIBRAS SINTÉTICAS EN PROYECTOS

Las micro y macro fibras son discontinuas y se distribuyen homogéneamente sobre toda la masa de concreto, esta mezcla se realiza vertiendo las fibras de acuerdo a los diseños en los carros mezcladores o mixer, se debe mezclar durante mínimo 5 minutos a máximas revoluciones para eliminar la presencia de bolas de fibra al momento del descargue.

El uso de fibras micro y macro sintéticas no son de uso obligatorio, son sustitutos de productos existentes que agilizan los proyectos, disminuyen factores de deterioro en estructuras en concreto y que su relación costo / beneficio es positiva a mediano y largo plazo.

Fuente: Ing. Sebastian Pineda